Düşük enerji tüketimi ve yüksek çıktı sağlayan kurutma üretim hattı

Ürün Detayı

Kurutma üretim hattı

Kurutma üretim hattı, kum veya diğer dökme malzemelerin ısıyla kurutulması ve elenmesi için komple bir ekipman setidir. Islak kum haznesi, bantlı besleyici, bantlı konveyör, yanma odası, döner kurutucu (üç silindirli kurutucu, tek silindirli kurutucu), siklon, darbeli toz toplayıcı, hava akımı fanı, titreşimli elek ve elektronik kontrol sisteminden oluşur.

Kum, yükleyici tarafından ıslak kum haznesine beslenir ve bantlı besleyici ve konveyör aracılığıyla kurutucunun girişine taşınır ve ardından döner kurutucuya girer. Brülör kurutma ısı kaynağını sağlar ve kurutulmuş kum, bantlı konveyör tarafından eleme için titreşimli elek makinesine gönderilir (genellikle elek boyutu 0,63, 1,2 ve 2,0 mm'dir, özel elek boyutu ise gerçek ihtiyaçlara göre seçilir ve belirlenir). Kurutma işlemi sırasında, hava akımı fanı, siklon, darbeli toz toplayıcı ve boru hattı, üretim hattının toz giderme sistemini oluşturur ve tüm hat temiz ve düzenlidir!

Kuru harçların üretiminde en çok kullanılan hammaddenin kum olması nedeniyle kurutma üretim hattı genellikle kuru harç üretim hattıyla birlikte kullanılır.

Üretim hattı kompozisyonu

Islak kum hunisi

Islak kum haznesi, kurutulacak ıslak kumu almak ve depolamak için kullanılır. Hacim (standart kapasite 5 tondur), kullanıcı ihtiyaçlarına göre özelleştirilebilir. Kum haznesinin altındaki çıkış, bir bantlı besleyiciye bağlıdır. Kompakt ve makul bir yapıya sahip olan bu ürün, sağlam ve dayanıklıdır.

Bant besleyici

Bantlı besleyici, ıslak kumu kurutucuya eşit şekilde beslemek için kullanılan temel ekipmandır ve kurutma etkisi yalnızca malzemenin eşit şekilde beslenmesiyle garanti edilebilir. Besleyici, değişken frekanslı hız ayarlı bir motorla donatılmıştır ve en iyi kurutma etkisini elde etmek için besleme hızı isteğe göre ayarlanabilir. Malzeme sızıntısını önlemek için etekli konveyör bant kullanır.

Yanma odası

Yakıtın yanması için alan sağlayan haznenin ucunda bir hava girişi ve bir hava düzenleme vanası bulunur ve iç kısmı refrakter çimento ve tuğlalarla inşa edilmiştir. Yanma haznesindeki sıcaklık 1200 ℃'ye kadar ulaşabilir. Yapısı zarif ve makul olup, kurutucuya yeterli ısı kaynağı sağlamak için kurutucu silindiriyle sıkı bir şekilde birleştirilmiştir.

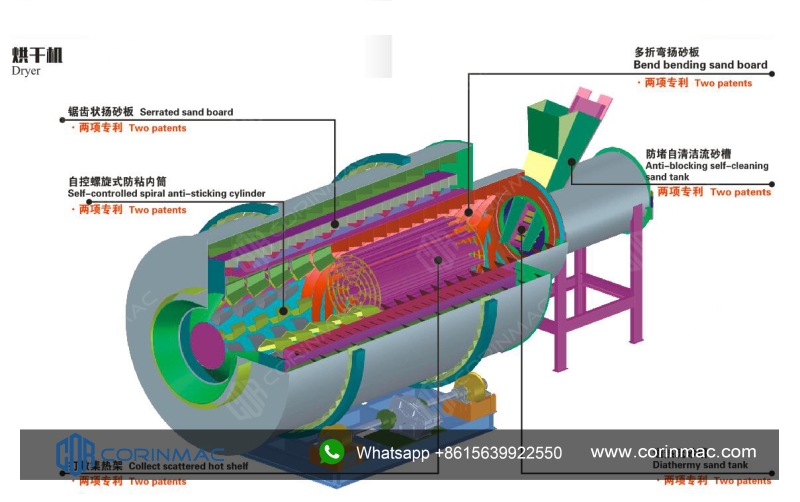

Üç silindirli döner kurutucu

Üç silindirli döner kurutucu, tek silindirli döner kurutucuya göre geliştirilmiş, verimli ve enerji tasarruflu bir üründür.

Silindirde, malzemenin silindir içinde üç kez ileri geri hareket etmesini sağlayan üç katmanlı bir tambur yapısı vardır, böylece yeterli ısı değişimi elde edilebilir, ısı kullanım oranı büyük ölçüde iyileştirilebilir ve güç tüketimi azaltılabilir.

Çalışma prensibi

Malzeme, besleme cihazından kurutucunun iç tamburuna girerek aşağı akış kurutma işlemini gerçekleştirir. Malzeme, iç kaldırma plakası tarafından sürekli olarak yukarı kaldırılıp dağıtılır ve ısı alışverişini sağlamak için spiral bir şekilde hareket eder. Bu sırada malzeme iç tamburun diğer ucuna hareket eder ve ardından orta tambura girer. Malzeme sürekli ve tekrar tekrar orta tamburda iki adım ileri ve bir adım geri hareket ederek yükseltilir. Orta tamburdaki malzeme, iç tamburun yaydığı ısıyı tamamen emer ve aynı anda orta tamburun ısısını emer, kurutma süresi uzar ve malzeme bu sırada en iyi kuruma durumuna ulaşır. Malzeme orta tamburun diğer ucuna hareket eder ve ardından dış tambura düşer. Malzeme, dış tamburda dikdörtgen çok döngülü bir şekilde hareket eder. Kurutma etkisine ulaşan malzeme, sıcak havanın etkisiyle hızla hareket ederek tamburu boşaltır ve kurutma etkisine ulaşmamış ıslak malzeme kendi ağırlığı nedeniyle hızlı hareket edemez ve malzeme bu dikdörtgen kaldırma plakalarında tamamen kurutularak kurutma işlemi tamamlanır.

Avantajları

1. Kurutma tamburunun üç silindirli yapısı, ıslak malzeme ile sıcak hava arasındaki temas alanını artırarak kurutma süresini geleneksel çözümlere kıyasla %48-80 oranında azaltır. Nem buharlaşma oranı 120-180 kg/m3'e ulaşabilir ve yakıt tüketimi %48-80 oranında azaltılır. Tüketim 6-8 kg/tondur.

2. Malzemenin kurutulması sadece sıcak hava akımı ile değil, aynı zamanda içerideki ısıtılmış metalin kızılötesi radyasyonu ile de gerçekleşir, bu da tüm kurutucunun ısı kullanım oranını artırır.

3. Kurutucunun genel boyutu, sıradan tek silindirli kurutuculara kıyasla %30'dan fazla küçültülmüştür, böylece harici ısı kaybı azaltılmıştır.

4. Kendinden yalıtımlı kurutucunun termal verimliliği %80'e kadar çıkmaktadır (sıradan döner kurutucunun sadece %35'ine kıyasla) ve termal verimlilik %45 daha yüksektir.

5. Kompakt kurulum sayesinde taban alanı %50, altyapı maliyeti ise %60 oranında azalır.

6. Kurutma sonrası bitmiş ürünün sıcaklığı yaklaşık 60-70 derece civarında olduğundan soğutma için ilave bir soğutucuya ihtiyaç duyulmaz.

7. Egzoz sıcaklığı düşüktür ve toz filtre torbasının ömrü 2 kat uzar.

8. İstenilen son nem oranı kullanıcı isteğine göre kolayca ayarlanabilir.

Ürün parametreleri

| Model | Dış silindir çapı (m) | Dış silindir uzunluğu (m) | Dönme hızı (d/dak) | Hacim (m³) | Kurutma kapasitesi (t/h) | Güç (kw) |

| HG1520 | 1.5 | 2 | 3-10 | 3.5 | 3-5 | 5.5 |

| HG2240 | 2 | 4 | 3-10 | 9 | 8-15 | 7.5 |

| HG2550 | 2.2 | 5 | 3-10 | 15.7 | 15-20 | 2*5.5 |

| HG2958 | 2.6 | 5.8 | 3-10 | 33 | 30-35 | 4*5.5 |

| HG3270 | 2.9 | 7 | 3-10 | 41 | 50-60 | 4*11 |

| HG3890 | 3.4 | 9 | 3-10 | 68 | 80-90 | 4*11 |

Not:

1. Bu parametreler kumun başlangıçtaki nem içeriğinin %10-15, kurutma sonrası neminin ise %1'den az olması esas alınarak hesaplanmıştır.

2. Kurutma makinesinin girişindeki sıcaklık 650-750 derecedir.

3. Kurutma makinesinin uzunluğu ve çapı müşteri isteğine göre değiştirilebilir.

Darbeli toz toplayıcı

Kurutma hattındaki bir diğer toz giderme ekipmanıdır. Dahili çok gruplu filtre torbası yapısı ve darbeli jet tasarımı, toz yüklü havadaki tozu etkili bir şekilde filtreleyip toplayarak egzoz havasındaki toz içeriğinin 50 mg/m³'ün altında kalmasını sağlar ve çevre koruma gerekliliklerini karşılar. İhtiyaçlarınıza göre DMC32, DMC64, DMC112 gibi onlarca model seçeneğimiz mevcuttur.

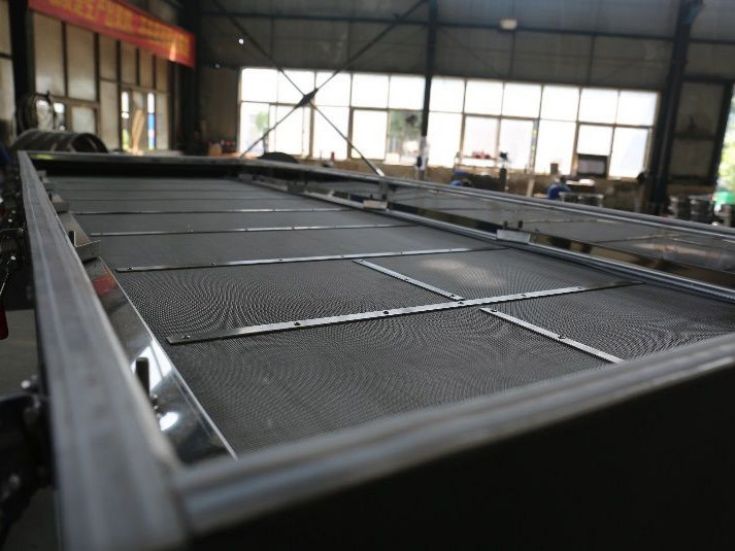

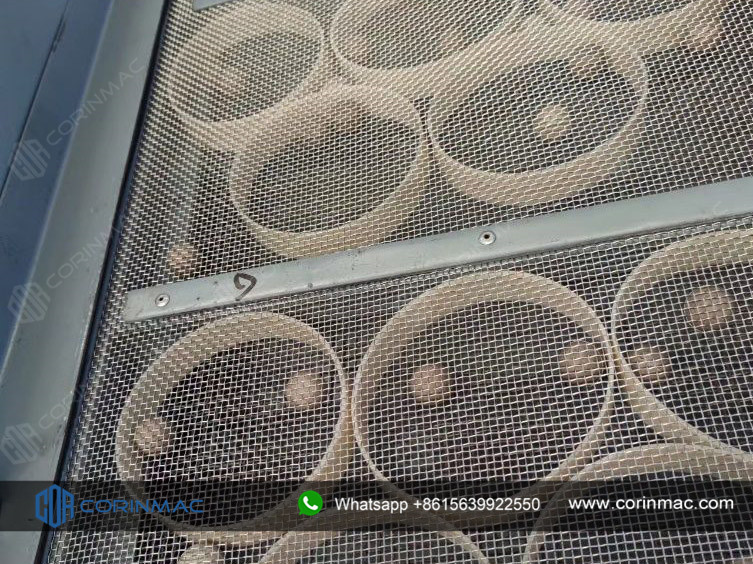

Titreşimli elek

Kurutulduktan sonra, bitmiş kum (su içeriği genellikle %0,5'in altındadır) titreşimli elek ünitesine girer. Titreşimli elek ünitesi, farklı parçacık boyutlarına elenerek ihtiyaca göre ilgili boşaltma portlarından boşaltılabilir. Genellikle elek göz açıklığı 0,63 mm, 1,2 mm ve 2,0 mm'dir; özel göz açıklığı boyutu ise gerçek ihtiyaçlara göre seçilir ve belirlenir.

Tamamen çelik ekran çerçevesi, benzersiz ekran güçlendirme teknolojisi, ekranın değiştirilmesi kolaydır.

Ekran tıkanıklığını otomatik olarak temizleyebilen kauçuk elastik toplar içerir

Çoklu takviyeli kaburgalar, daha sağlam ve güvenilir

1'e 1 özelleştirilmiş hizmet

İhtiyaçlarınıza göre farklı program tasarımları ve yapılandırmaları yapabiliriz. Her müşteriye, farklı şantiyelerin, atölyelerin ve üretim ekipmanı düzenlerinin gereksinimlerini karşılayacak özelleştirilmiş üretim çözümleri sunacağız.

Uygulama kapsamı

Başarılı Proje

Dünya çapında 40'tan fazla ülkede çok sayıda tematik alanımız bulunmaktadır. Kurulum alanlarımızın bir kısmı şunlardır:

Kum kurutma üretim tesisi teknik parametresi

| Ekipman listesi | Kapasite( Nem %5-8'e göre hesaplanır ) | |||||

| 3-5TPH | 8-10 TPH | 10-15 TPH | 20-25 TPH | 25-30 TPH | 40-50 TPH | |

| Islak kum hunisi | 5T | 5T | 5T | 10T | 10T | 10T |

| Bant besleyici | PG500 | PG500 | PG500 | Ф500 | Ф500 | Ф500 |

| Bantlı konveyör | В500х6 | В500х8 | В500х8 | В500х10 | В500х10 | В500х15 |

| Üç silindirli döner kurutucu | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Yanma odası | Destekleyici (refrakter tuğlalar dahil) | |||||

| Brülör (Gaz / Dizel) Termal güç | RS/RL 44T.C 450-600kw | RS/RL 130T.C 1000-1500 kW | RS/RL 190T.C 1500-2400 kW | RS/RL 250T.C 2500-2800 kW | RS/RL 310T.C 2800-3500 kW | RS/RL 510T.C 4500-5500 kW |

| Ürün bantlı konveyör | В500х6 | В500х6 | В500х6 | В500х8 | В500х10 | В500х10 |

| Titreşimli elek(Bitmiş ürünün parçacık boyutuna göre elek seçin) | DZS1025 | DZS1230 | DZS1230 | DZS1540 | DZS1230(2台) | DZS1530(2 set) |

| Bantlı konveyör | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 |

| Siklon | Φ500mm | Φ1200 mm | Φ1200 mm | Φ1200 | Φ1400 | Φ1400 |

| Taslak fan | Y5-47-5C (5,5kw) | Y5-47-5C (7,5kw) | Y5-48-5C (11kw) | Y5-48-5C (11kw) | Y5-48-6.3C 22кВт | Y5-48-6.3C 22кВт |

| Darbeli toz toplayıcı |

|

|

|

|

| |

Şirket Profili

CORINMAC-İşbirliği ve Kazan-Kazan, takımımızın isminin kökenidir.

Bu aynı zamanda bizim çalışma prensibimizdir: Ekip çalışması ve müşterilerimizle işbirliği yaparak bireyler ve müşteriler için değer yaratmak ve ardından şirketimizin değerini ortaya çıkarmak.

CORINMAC, 2006 yılında kurulduğundan bu yana pragmatik ve verimli bir şirket olmuştur. Müşterilerimizin büyüme ve atılımlar gerçekleştirmelerine yardımcı olmak için yüksek kaliteli ekipman ve üst düzey üretim hatları sağlayarak müşterilerimiz için en iyi çözümleri bulmaya kendimizi adadık, çünkü müşterilerimizin başarısının bizim başarımız olduğunun bilincindeyiz!

Müşteri ziyaretleri

CORINMAC'a hoş geldiniz. CORINMAC'ın profesyonel ekibi size kapsamlı hizmetler sunar. Hangi ülkeden olursanız olun, size en özenli desteği sağlayabiliriz. Kuru harç üretim tesislerinde engin deneyime sahibiz. Deneyimlerimizi müşterilerimizle paylaşacak ve kendi işlerini kurup para kazanmalarına yardımcı olacağız. Müşterilerimize güvenleri ve destekleri için teşekkür ederiz!

Çizim

Ürünlerimiz

Önerilen ürünler

Yüksek ısı verimliliğine sahip üç silindirli döner kurutucu...

Özellikler:

1. Kurutucunun genel boyutu, sıradan tek silindirli döner kurutuculara kıyasla %30'dan fazla azaltılarak, harici ısı kaybı azaltılmıştır.

2. Kendinden yalıtımlı kurutucunun termal verimliliği %80'e kadar çıkmaktadır (sıradan döner kurutucunun sadece %35'ine kıyasla) ve termal verimlilik %45 daha yüksektir.

3. Kompakt kurulum sayesinde taban alanı %50, altyapı maliyeti ise %60 oranında azalır.

4. Kurutma sonrası bitmiş ürünün sıcaklığı yaklaşık 60-70 derece civarında olduğundan soğutma için ilave bir soğutucuya ihtiyaç duyulmaz.

Düşük enerji tüketimi ve yüksek kurutma kapasitesine sahip döner kurutucu...

Özellikler ve Avantajlar:

1. Kurutulacak farklı malzemelere göre uygun döner silindir yapısı seçilebilir.

2. Sorunsuz ve güvenilir çalışma.

3. Farklı ısı kaynakları mevcuttur: doğal gaz, dizel, kömür, biyokütle parçacıkları vb.

4. Akıllı sıcaklık kontrolü.